[중국 선전시, 한국자동차전문기자협회 기자단] 전세계 전기차 판매 1위 기업 BYD자동차의 심장 선산공장은 어떤 모습 일까.

1995년 2월, 중국 광둥성 선전시에서 배터리 회사로 시작해 차량용 반도체를 비롯한 주요 전장 부품의 수직 계열화를 바탕으로 올해에만 320만 대(10월 기준) 순수전기차와 플러그인 하이브리드를 판매한 BYD가 주요 생산 거점인 선산 공업단지를 한국 언론에 최초 공개했다.

2016년 10월, 한국 시장에 첫 진출 후 전기 지게차, 전기 버스, 전기 트럭 등의 상용차 사업 중심 서비스를 제공해 온 BYD코리아는 내년 1월 오션시리즈의 간판급 전기 세단 씰(SEAL)을 필두로 한국 승용차 시장 진출이 가시화됐다.

이를 앞두고 현지시간으로 지난 19일 오후, 한국 언론에 처음 공개된 BYD 선산 공업단지를 찾았다. 해당 단지는 2021년 9월 설립 이후 지속적 확장과 효율성 개선을 바탕으로 생산량 증대가 꾸준히 이뤄지는 BYD의 핵심 생산 거점이다.

선전 바오안 국제공항에서 자동차로 2시간, BYD 본사에서도 약 100km 떨어진 선산특별합작구에 위치한 BYD 선산 공업단지는 약 14만 ㎡의 구아부(Goebu) 단지와 40만 ㎡ 샤오막(Xiaomo) 등 총 54만 ㎡ 규모 대규모 단지로 구성된다.

BYD는 2021년 50억 위안, 한화로 약 9600억 원을 투입해 구아부 단지를 우선 건설하고 2022년에는 200억 위안의 추가 투자로 샤오막 단지를 추가했다.

주로 BYD의 왕조 라인업과 프리미엄 브랜드 양왕의 일부 모델이 생산되는 해당 공장은 구아부 단지에서 핵심 제품의 연구 개발을 비롯해 친환경차 부품 생산 등 완성차 제작에 필요한 대부분 작업이 이뤄진다.

2023년 12월 해당 공장에서 이미 16개 라인업의 본격 가동을 시작한 BYD는 특히 2022년 추가된 샤오막 단지를 통해 30만 대 규모의 완성차 및 친환경 부품 생산을 추가했다. 해당 단지는 국제 물류항과 통합 운영으로 BYD 중국 남부 내 생산 능력 확장을 위한 전략적 허브 역할을 담당한다.

여기에 더해 BYD는 총 65억 위안 추가 투자로 배터리팩 생산 라인과 친환경차 핵심 부품 공장을 위한 세 번째 추가 단지의 건설 계약을 체결했다.

이날 이뤄진 투어에서 BYD는 해당 공장의 자체 입고 순간부터 생산 라인 전반에 걸친 철저한 청결 관리와 체계화된 시스템을 강조했다.

친환경차 부품 및 생산에 필요한 자제는 입고 후 철저한 점검 및 교정이 이뤄지고 가장 먼저 2500톤급 스템핑 기계를 통한 철강 및 알루미늄 부품의 스템핑과 컷팅 작업이 진행된다.

여기에 더해 부품 및 자동차 제작과 관련된 모든 데이터는 메인 서버로 전송되어 절처한 관리를 통한 불량률 최소화와 최대 효율이 강조된다.

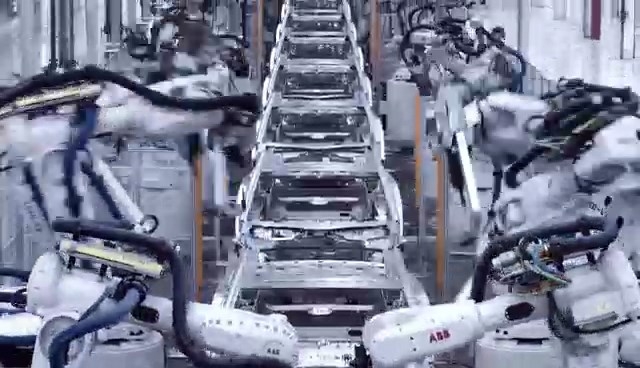

총 3개로 구성된 21.8만 ㎡ 규모의 용접 라인은 1740대의 로봇이 투입되고 87% 자동화율을 기록하며 8초 마다 차체 1개가 생산되어 연간 최대 40만 대 규모를 자랑했다.

이날 투어를 진행한 공장 관계자는 "당초 1시간에 최대 45대 생산이 가능도록 설계됐지만 이후 작업 환경 개선을 통해 55대로 늘렸다"라고 말하고 "해당 라인에선 8분 내 생산 모델 변경도 가능하다"라고 언급했다.

또 "레이저 용접의 경우 0.15~0.2mm 수준의 오차를 기록할 만큼 완성도가 높으며 해당 공장에서 생산되는 완성차 기준 불량률은 0%를 기록한다"라고 전했다.

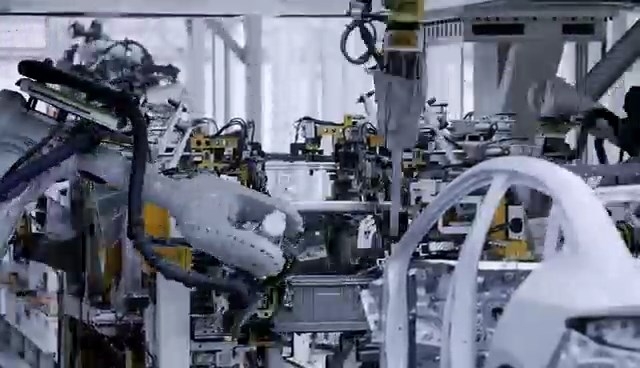

조립라인은 11.2만 ㎡ 규모로 1층에선 주로 생산 관련 작업이 이뤄지고 2층은 다음 작업을 위한 제품 운송이 이뤄지는 구조다.

조립 라인에서 두드러진 특징은 전선 뭉치로 구성된 하네스 작업에 차량 1대당 7명이 투입되어 분주하게 작업이 이뤄지는 모습이다. 공장 관계자는 "작업 특성상 정밀도를 위해 사람이 직접 투입되고 있다"라고 말했다.

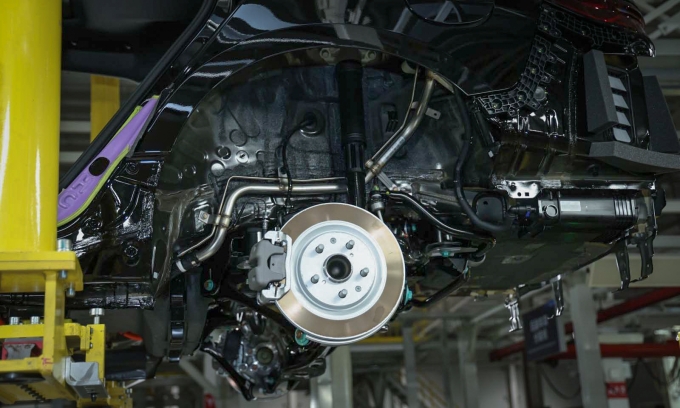

또 배터리 탑재의 경우 해당 생산 라인의 거의 마지막 단계에서 도어를 달기 전 2인 작업자에 의해 비교적 간단하게 이뤄지는 모습을 만날 수 있었다.

그리고 이런 일련의 과정의 거쳐 가장 마지막 단계에서도 사람이 투입되는 검수 과정을 거친다. 도장과 범핑 위주로 내부 테스트를 거치고 이후 5km 구간에서 동력계와 누수 등의 점검도 이뤄진다.

끝으로 이날 투어를 마무리하는 오후 6시 경 공장 곳곳에서 작업 목표량과 현재 작업량을 표시하는 전광판을 통해 '576/1260' 숫자를 목격할 수 있었다.

12시간 맞교대로 이뤄지는 해당 공장의 이날 생산 목표량은 1260대, 1시간에 약 60대 자동차가 생산된다.

![[체험기] 1000마력 험머 전기차, 올해 상반기 국내 출시. 'HUMMER EV' 공개](/data/crp/image/2026/02/08/crp202602080012.230x172.0.jpg)

![[체험기] 1000마력 험머 전기차, 올해 상반기 국내 출시. 'HUMMER EV' 공개](/data/crp/image/2026/02/08/crp202602080012.100x100.0.jpg)